Jakość

Na straży kontroli najwyższej jakości produktów Steinhof stoi wewnętrzne laboratorium, które dba o to aby proces produkcyjny przebiegał na najwyższym poziomie. Podstawową jednostką nadzorującą prace oraz projektującą niezbędne elementy produkcyjne jest laboratorium mieszczące się w Ośrodku Badawczo-Rozwojowym.

Głównym elementem polityki rozwoju firmy jest ciągła inwestycja w jakość wyrobu oraz udoskonalanie norm produkcyjnych w stosunku do standardów i wymagań ustalanych przez producentów samochodów a także obowiązujących przepisów prawa. W produkcji zastosowanie mają wyłącznie komponenty pochodzące od sprawdzonych, atestowanych dostawców. Proces odbywa się w sposób ściśle monitorowany na każdym etapie. Nadzorem obejmuje się nie tylko dostawców materiałów do produkcji ale także cały proces wytwarzania, magazynowania, aż po obsługę działań posprzedażowych.

Wewnętrzny Ośrodek Badawczo-Rozwojowy zajmuje się opracowywaniem, badaniem i wdrażaniem nowych rozwiązań technologicznych. Równocześnie pełni funkcję laboratorium współpracującego z działem kontroli jakości oraz stanowi zaplecze doradcze w sprawach produkcyjnych zarówno klocków hamulcowych jak i haków holowniczych. W laboratorium firmy prowadzi się podstawowe badania testowe własności fizyko-mechanicznych materiałów ciernych zarówno przed wprowadzeniem ich do produkcji jak i w wyrobach gotowych.

Certyfikaty

Produkty Steinhof posiadają wymagane certyfikaty i homologacje wydane przez angielską jednostkę VCA (Vehicle Certification Agency) oraz certyfikat polski wydany przez PIMOT (Przemysłowy Instytut Motoryzacji). Firma, realizując podejście procesowe do produkcji, wdrożyła i efektywnie utrzymuje System Zarządzania Jakością zgodny ze wszystkimi wymaganiami normy ISO 9001: 2015. Ponadto pieczę nad jakością sprawuje jednostka certyfikująca GEM CERT.

Klocki hamulcowe – kontrola procesowa

Kontrola tłoczywa/dostaw tłoczywa polega na pobieraniu z każdej partii tłoczywa reprezentacyjnej próbki, która następnie poddawana jest szeregowi testów pozwalających określić jakość, gęstość materiału ciernego, współczynnik tarcia (Regulamin ECE R90), zużycie materiału, ściśliwość materiału na zimno oraz na ciepło (normy ISO), twardość (norma ISO) oraz wpływ wysokich temperatur i wilgotności na tworzenie połączeń korozyjnych klocek – tarcza (norma ISO).

Kontrola klejenia polega na losowym badaniu ciągłości warstwy oraz jej grubości.

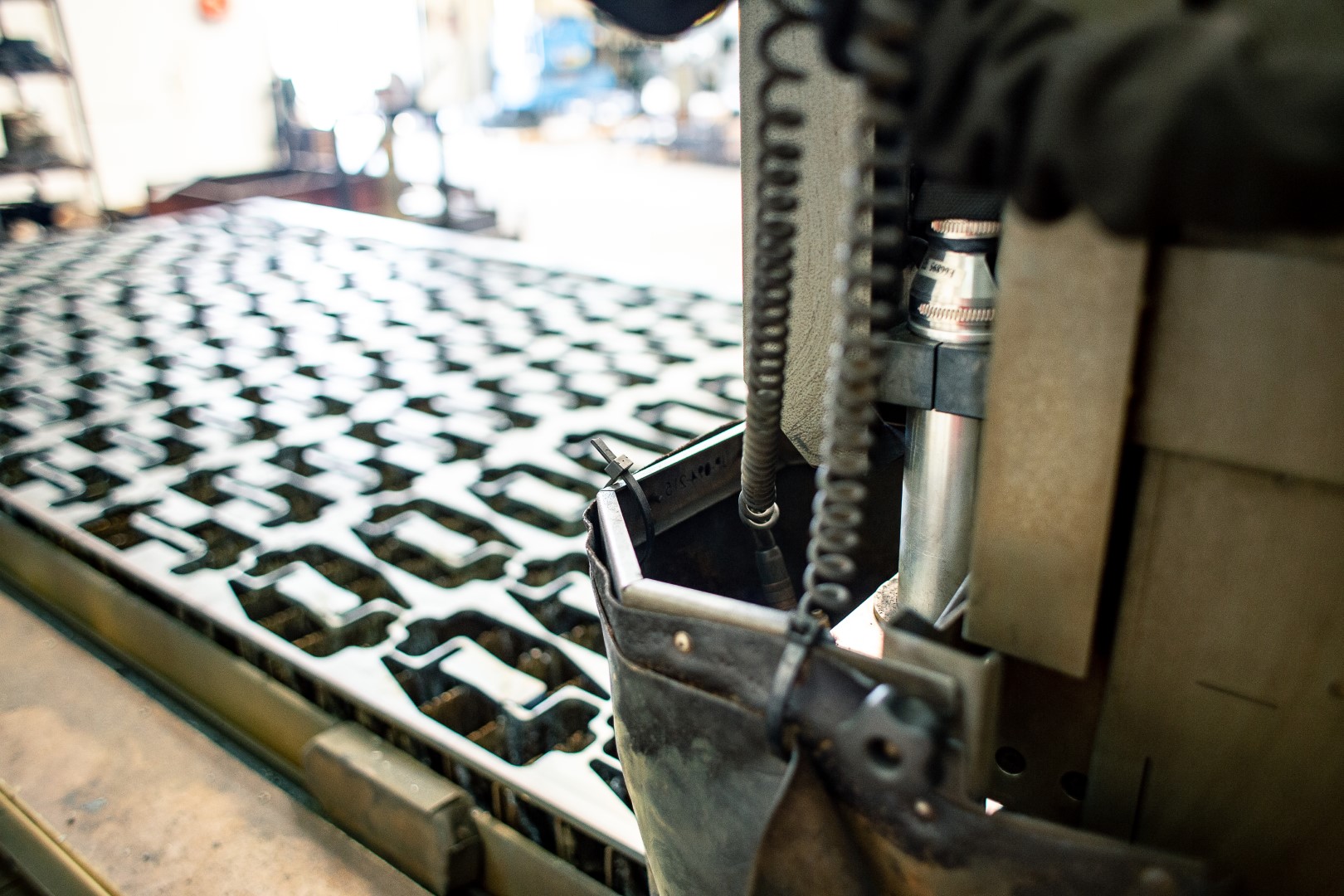

Kontrola prasowania to mierzenie temperatury poszczególnych elementów roboczych prasy (matryca, stemple) oraz jej równomierny rozkład w całym gabarycie urządzenia.

Kontrola wygrzewania to sprawdzanie powierzchni blach klocków oraz w określonym interwale czasu przeprowadzanie sprawdzenie/kalibracja nastawu temperatur w piecu przy użyciu termopar oraz jednorazowych pasków temperaturowych.

Kontrola wykańczania sprawdza poprawność naniesienia warstwy farby proszkowej (badanie niszczące), przeprowadza się także w tym badaniu sprawdzenie poprawności procesu szlifowania.

Stanowiska do badań materiałów ciernych w laboratorium STEINHOF wyposażone zostały w specjalistyczne oprogramowania, które pozwalają na wykonywanie różnych cykli badawczych przy jednoczesnym zapewnieniu wysokiej dokładności pomiarowej. W laboratorium znajduje się m.in. stanowisko bezwładnościowe pozwalające na przeprowadzenie symulacji rzeczywistych warunków hamowania pojazdu oraz stanowisko do badań charakterystyki tarciowej (m.in. wg ECE R90). Urządzenia te pozwalają na wdrażanie coraz doskonalszych rozwiązań zarówno w składzie mieszanek jak i w skomplikowanym procesie technologicznym. Każdy klocek hamulcowy firmy STEINHOF jest oznaczony przez stałe znakowanie płytki, na której zawarte są: numer i znak certyfikatu E-90, kod partii, numer części, kod elementu ciernego, kod identyfikacyjny kraju. Na opakowaniu wyrobu znajduje się nazwa producenta klocka, kod certyfikatu, nazwa pojazdu, dla którego wystawiono homologację oraz liczba sztuk. Opakowanie jest także w pełni zabezpieczone, aby widoczne było każde jego naruszenie.

Jak badamy haki holownicze?

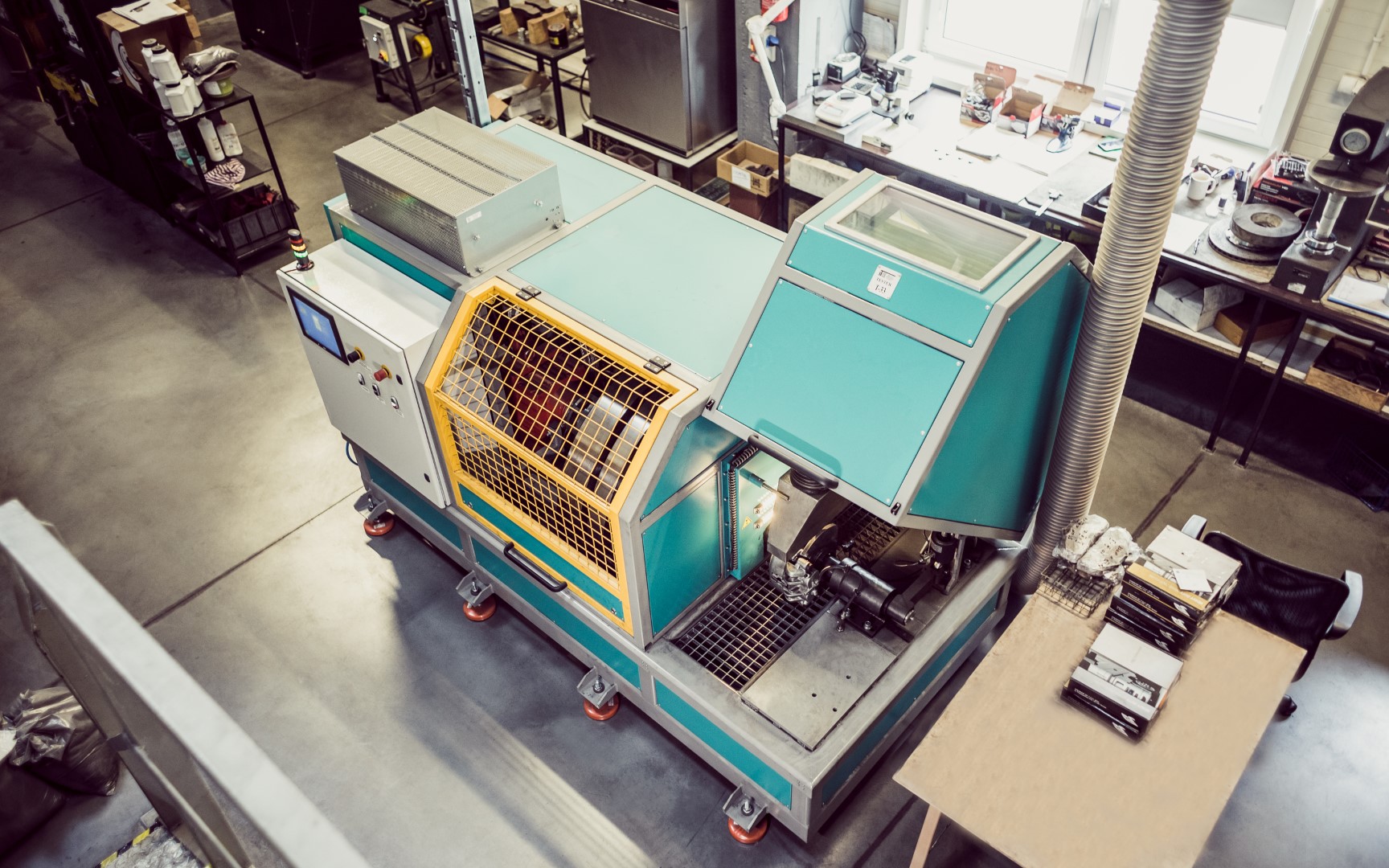

Haki holownicze są badane na zgodność z wymaganiami Regulaminu Nr 55 EKG ONZ w Przemysłowym Instytucie Motoryzacji w Warszawie. Niezależnie od tego w laboratorium Firmy Steinhof znajduje się nowoczesna maszyna do badań zmęczeniowych haków holowniczych posiadająca aktualny atest kalibracji Holenderskiego Instytutu Certyfikacyjnego RDW, co uprawnia do uzyskiwania homologacji e4 według Dyrektywy 94/20 EC. Każdy hak holowniczy musi wytrzymać 2 mln cykli pod żądanym obciążeniem, badanie takie zajmuje około 40 godzin. W regularnych odstępach czasu firma przechodzi stosowne audyty, tzw. COP (Conformity of Production - Zgodność Produkcji) przeprowadzane przez pracowników RDW, co ma na celu zapewnienie stałej, wysokiej, powtarzalnej jakości dla haków holowniczych produkowanych seryjnie.